生产设备

■ 蒸压釜筒体釜盖采用16MnR钢板,釜体钢板厚度20mm,釜盖24mm,直径2.68米,长度32米,单体重量62吨,每釜装载坯体64.8立方蒸压加气混凝土板材,设计压力1.6Mpa,工作压力1.3Mpa。蒸压加气混凝土板材的蒸压养护,在釜内完成CaO-Si02-H2O的水热反应,生成硅、铝酸钙,形成强度。

■ 成品打包线由釜后摆渡车(含牵引机)、成品吊具、链条输送机、移动式掰扳机、成品夹送机、并垛机等设备组成。成品打包线由PLC软件控制,可实现全线搬运、掰板、并垛、打包等动作的自动运行,无需人工操作,每天一条线打包300立方板材,运行平稳。

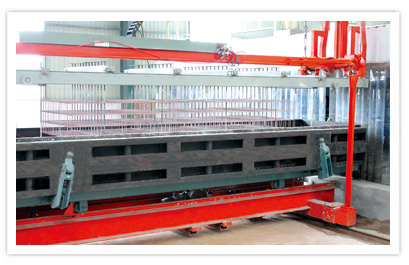

■ 翻转吊机将重载模具车吊起空中翻转90度,放在切割小车上自动开模、脱模、后撤、以待坯体切割、重新组模、夹紧、翻转90度、回位、以待浇注,一系列动作全部由PLC自动控制实现。翻转动作采用液压驱动方式完成,行走采用电机减速机形式,自动化程度高,运行速度快,可实现每3分钟转一模。

|

蓝砖设备 |

东岳控制室 |

|

车间-成品搬运 |

板材切割 |

|

板材插芊 |

板材线生产设备 |

|

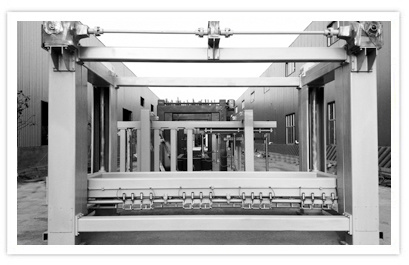

掰板机 |

切割机组 |

|

车间 |

车队 |

■ 切割机组采用德国成套技术,切割板材的尺寸精度能达到长±2mm、宽-2mm、高±lmm;净坯体规格6.0×1.2×0.608m;能对坯体进行六个表面的切割;切割精度满足GB15762-2008《蒸压加气混凝土板》中优等品的要求,切割成品率达到99%;切割机周期3.5分钟每模;板材线切割机组可满足年产20万立方板材的生产要求。

■ 浇注摆渡车定位采用电器粗定位和机械精定位。电器控制采用PLC控制和变频器调速,进出PLC信号采用中间继电器隔离,行走采用变频调速,行走速度可调。模具车在预养室利用摩擦轮实现移动,摩擦轮采用感应器和PLC集中控制。预养室安装有热力管道,利用蒸压釜余汽供汽温度控制在60℃以上,有利于坯体预养和初期强度的形成。

■ 浇注搅拌机升降式浇注臂保证浇注环境,减少浇注时浆料对涂模油的冲击,气泡整理机减少浇注时大气泡的产生。浇注周期3分钟以内;电机带变频调速,启动平稳,可按照生产需求,调整搅拌转速,可达1450转/分钟。采用PLC控制,通过安装在中控室的微机系统人机界面,完成校秤、重量设定、用户管理、浇注入模等工作,系统可实现全自动、手动转换操作。

■ 网片焊机是将圆钢盘料自动调直后焊接成钢筋网片的全自动专用焊机。网片步进机构由CNC伺服电机控制,精确度高、调整方便。更换网片规格:纵筋间距以50mm递增,纵筋间距规格调整通过打开或关闭气缸的阀门来调整。网片规格调整方便(以5根纵筋调整到4根为例,调整时间约3-5分钟就能完成)。自动定尺切断机构,速度快、精度高、质量好。焊机焊接速度可达100次/min(横筋间距50mm)。